好马需配好鞍,使用(yòng)先进的数控机床加工设备,如果使用(yòng)的刀(dāo)具不对也是白搭!选用(yòng)合适的刀(dāo)具材料,对刀(dāo)具使用(yòng)寿命、加工效率、加工质量和加工成本等都有(yǒu)很(hěn)大影响。本文(wén)提供了关于刀(dāo)具知识的干货,收藏转发,一起學(xué)习吧。

一、刀(dāo)具材料应具备基本性能(néng)

刀(dāo)具材料的选择对刀(dāo)具寿命、加工效率、加工质量和加工成本等的影响很(hěn)大。刀(dāo)具切削时要承受高压、高温、摩擦、冲击和振动等作用(yòng)。因此,刀(dāo)具材料应具备如下一些基本性能(néng):

(1) 硬度和耐磨性。刀(dāo)具材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。刀(dāo)具材料的硬度越高,耐磨性就越好。

(2) 强度和韧性。刀(dāo)具材料应具备较高的强度和韧性,以便承受切削力、冲击和振动,防止刀(dāo)具脆性断裂和崩刃。

(3) 耐热性。刀(dāo)具材料的耐热性要好,能(néng)承受高的切削温度,具备良好的抗氧化能(néng)力。

(4) 工艺性能(néng)和经济性。刀(dāo)具材料应具备好的锻造性能(néng)、热处理(lǐ)性能(néng)、焊接性能(néng);磨削加工性能(néng)等,而且要追求高的性能(néng)价格比。

二、刀(dāo)具材料的种类、性能(néng)、特点、应用(yòng)

1.金刚石刀(dāo)具材料

金刚石是碳的同素异构體(tǐ),它是自然界已经发现的最硬的一种材料。金刚石刀(dāo)具具有(yǒu)高硬度、高耐磨性和高导热性能(néng),在有(yǒu)色金属和非金属材料加工中得到广泛的应用(yòng)。尤其在铝和硅铝合金高速切削加工中,金刚石刀(dāo)具是难以替代的主要切削刀(dāo)具品种。可(kě)实现高效率、高稳定性、長(cháng)寿命加工的金刚石刀(dāo)具是现代数控加工中不可(kě)缺少的重要工具。

⑴ 金刚石刀(dāo)具的种类

① 天然金刚石刀(dāo)具:天然金刚石作為(wèi)切削刀(dāo)具已有(yǒu)上百年的历史了,天然单晶金刚石刀(dāo)具经过精细研磨,刃口能(néng)磨得极其锋利,刃口半径可(kě)达0.002μm,能(néng)实现超薄切削,可(kě)以加工出极高的工件精度和极低的表面粗糙度,是公认的、理(lǐ)想的和不能(néng)代替的超精密加工刀(dāo)具。

② PCD金刚石刀(dāo)具:天然金刚石价格昂贵,金刚石广泛应用(yòng)于切削加工的还是聚晶金刚石(PCD),自20世纪70年代初,采用(yòng)高温高压合成技术制备的聚晶金刚石(Polycrystauine diamond,简称PCD刀(dāo)片研制成功以后,在很(hěn)多(duō)场合下天然金刚石刀(dāo)具已经被人造聚晶金刚石所代替。PCD原料来源丰富,其价格只有(yǒu)天然金刚石的几十分(fēn)之一至十几分(fēn)之一。PCD刀(dāo)具无法磨出极其锋利的刃口,加工的工件表面质量也不如天然金刚石,现在工业中还不能(néng)方便地制造带有(yǒu)断屑槽的PCD刀(dāo)片。因此,PCD只能(néng)用(yòng)于有(yǒu)色金属和非金属的精切,很(hěn)难达到超精密镜面切削。

③ CVD金刚石刀(dāo)具:自从20世纪70年代末至80年代初,CVD金刚石技术在日本出现。CVD金刚石是指用(yòng)化學(xué)气相沉积法(CVD)在异质基體(tǐ)(如硬质合金、陶瓷等)上合成金刚石膜,CVD金刚石具有(yǒu)与天然金刚石完全相同的结构和特性。CVD金刚石的性能(néng)与天然金刚石相比十分(fēn)接近,兼有(yǒu)天然单晶金刚石和聚晶金刚石(PCD)的优点,在一定程度上又(yòu)克服了它们的不足。

⑵ 金刚石刀(dāo)具的性能(néng)特点

① 极高的硬度和耐磨性:天然金刚石是自然界已经发现的最硬的物(wù)质。金刚石具有(yǒu)极高的耐磨性,加工高硬度材料时,金刚石刀(dāo)具的寿命為(wèi)硬质合金刀(dāo)具的lO~100倍,甚至高达几百倍。

② 具有(yǒu)很(hěn)低的摩擦系数:金刚石与一些有(yǒu)色金属之间的摩擦系数比其他(tā)刀(dāo)具都低,摩擦系数低,加工时变形小(xiǎo),可(kě)减小(xiǎo)切削力。

③ 切削刃非常锋利:金刚石刀(dāo)具的切削刃可(kě)以磨得非常锋利,天然单晶金刚石刀(dāo)具可(kě)高达0.002~0.008μm,能(néng)进行超薄切削和超精密加工。

④ 具有(yǒu)很(hěn)高的导热性能(néng):金刚石的导热系数及热扩散率高,切削热容易散出,刀(dāo)具切削部分(fēn)温度低。

⑤ 具有(yǒu)较低的热膨胀系数:金刚石的热膨胀系数比硬质合金小(xiǎo)几倍,由切削热引起的刀(dāo)具尺寸的变化很(hěn)小(xiǎo),这对尺寸精度要求很(hěn)高的精密和超精密加工来说尤為(wèi)重要。

⑶ 金刚石刀(dāo)具的应用(yòng)

金刚石刀(dāo)具多(duō)用(yòng)于在高速下对有(yǒu)色金属及非金属材料进行精细切削及镗孔。适合加工各种耐磨非金属,如玻璃钢粉末冶金毛坯,陶瓷材料等;各种耐磨有(yǒu)色金属,如各种硅铝合金;各种有(yǒu)色金属光整加工。

金刚石刀(dāo)具的不足之处是热稳定性较差,切削温度超过700℃~800℃时,就会完全失去其硬度;此外,它不适于切削黑色金属,因為(wèi)金刚石(碳)在高温下容易与铁原子作用(yòng),使碳原子转化為(wèi)石墨结构,刀(dāo)具极易损坏。

2.立方氮化硼刀(dāo)具材料

用(yòng)与金刚石制造方法相似的方法合成的第二种超硬材料—立方氮化硼(CBN),在硬度和热导率方面仅次于金刚石,热稳定性极好,在大气中加热至10000C也不发生氧化。CBN对于黑色金属具有(yǒu)极為(wèi)稳定的化學(xué)性能(néng),可(kě)以广泛用(yòng)于钢铁制品的加工。

⑴ 立方氮化硼刀(dāo)具的种类

立方氮化硼(CBN)是自然界中不存在的物(wù)质,有(yǒu)单晶體(tǐ)和多(duō)晶體(tǐ)之分(fēn),即CBN单晶和聚晶立方氮化硼(Polycrystalline cubic bornnitride,简称PCBN)。CBN是氮化硼(BN)的同素异构體(tǐ)之一,结构与金刚石相似。

PCBN(聚晶立方氮化硼)是在高温高压下将微细的CBN材料通过结合相(TiC、TiN、Al、Ti等)烧结在一起的多(duō)晶材料,是目前利用(yòng)人工合成的硬度仅次于金刚石的刀(dāo)具材料,它与金刚石统称為(wèi)超硬刀(dāo)具材料。PCBN主要用(yòng)于制作刀(dāo)具或其他(tā)工具。

PCBN刀(dāo)具可(kě)分(fēn)為(wèi)整體(tǐ)PCBN刀(dāo)片和与硬质合金复合烧结的PCBN复合刀(dāo)片。

PCBN复合刀(dāo)片是在强度和韧性较好的硬质合金上烧结一层O.5~1.0mm厚的PCBN而成的,其性能(néng)兼有(yǒu)较好的韧性和较高的硬度及耐磨性,它解决了CBN刀(dāo)片抗弯强度低和焊接困难等问题。

⑵ 立方氮化硼的主要性能(néng)、特点

立方氮化硼的硬度虽略次于金刚石,但却遠(yuǎn)遠(yuǎn)高于其他(tā)高硬度材料。CBN的突出优点是热稳定性比金刚石高得多(duō),可(kě)达1200℃以上(金刚石為(wèi)700~800℃),另一个突出优点是化學(xué)惰性大,与铁元素在1200~1300℃下也不起化學(xué)反应。立方氮化硼的主要性能(néng)特点如下。

① 高的硬度和耐磨性:CBN晶體(tǐ)结构与金刚石相似,具有(yǒu)与金刚石相近的硬度和强度。PCBN特别适合于加工从前只能(néng)磨削的高硬度材料,能(néng)获得较好的工件表面质量。

② 具有(yǒu)很(hěn)高的热稳定性:CBN的耐热性可(kě)达1400~1500℃,比金刚石的耐热性(700~800℃)几乎高l倍。PCBN刀(dāo)具可(kě)用(yòng)比硬质合金刀(dāo)具高3~5倍的速度高速切削高温合金和淬硬钢。

③ 优良的化學(xué)稳定性:与铁系材料到1200—1300℃时也不起化學(xué)作用(yòng),不会像金刚石那样急剧磨损,这时它仍能(néng)保持硬质合金的硬度;PCBN刀(dāo)具适合于切削淬火钢零件和冷硬铸铁,可(kě)广泛应用(yòng)于铸铁的高速切削。

④ 具有(yǒu)较好的热导性:CBN的热导性虽然赶不上金刚石,但是在各类刀(dāo)具材料中PCBN的热导性仅次于金刚石,大大高于高速钢和硬质合金。

⑤ 具有(yǒu)较低的摩擦系数:低的摩擦系数可(kě)导致切削时切削力减小(xiǎo),切削温度降低,加工表面质量提高。

⑶ 立方氮化硼刀(dāo)具应用(yòng)

立方氮化硼适于用(yòng)来精加工各种淬火钢、硬铸铁、高温合金、硬质合金、表面喷涂材料等难切削材料。加工精度可(kě)达IT5(孔為(wèi)IT6),表面粗糙度值可(kě)小(xiǎo)至Ra1.25~0.20μm。

立方氮化硼刀(dāo)具材料韧性和抗弯强度较差。因此,立方氮化硼車(chē)刀(dāo)不宜用(yòng)于低速、冲击载荷大的粗加工;同时不适合切削塑性大的材料(如铝合金、铜合金、镍基合金、塑性大的钢等),因為(wèi)切削这些金属时会产生严重的积屑瘤,而使加工表面恶化。

3.陶瓷刀(dāo)具材料

陶瓷刀(dāo)具具有(yǒu)硬度高、耐磨性能(néng)好、耐热性和化學(xué)稳定性优良等特点,且不易与金属产生粘接。陶瓷刀(dāo)具在数控加工中占有(yǒu)十分(fēn)重要的地位,陶瓷刀(dāo)具已成為(wèi)高速切削及难加工材料加工的主要刀(dāo)具之一。陶瓷刀(dāo)具广泛应用(yòng)于高速切削、干切削、硬切削以及难加工材料的切削加工。陶瓷刀(dāo)具可(kě)以高效加工传统刀(dāo)具根本不能(néng)加工的高硬材料,实现“以車(chē)代磨”;陶瓷刀(dāo)具的最佳切削速度可(kě)以比硬质合金刀(dāo)具高2~lO倍,从而大大提高了切削加工生产效率;陶瓷刀(dāo)具材料使用(yòng)的主要原料是地壳中最丰富的元素,因此,陶瓷刀(dāo)具的推广应用(yòng)对提高生产率、降低加工成本、节省战略性贵重金属具有(yǒu)十分(fēn)重要的意义,也将极大促进切削技术的进步。

⑴ 陶瓷刀(dāo)具材料的种类

陶瓷刀(dāo)具材料种类一般可(kě)分(fēn)為(wèi)氧化铝基陶瓷、氮化硅基陶瓷、复合氮化硅一氧化铝基陶瓷三大类。其中以氧化铝基和氮化硅基陶瓷刀(dāo)具材料应用(yòng)最為(wèi)广泛。氮化硅基陶瓷的性能(néng)更优越于氧化铝基陶瓷。

⑵ 陶瓷刀(dāo)具的性能(néng)、特点

① 硬度高、耐磨性能(néng)好:陶瓷刀(dāo)具的硬度虽然不及PCD和PCBN高,但大大高于硬质合金和高速钢刀(dāo)具,达到93-95HRA。陶瓷刀(dāo)具可(kě)以加工传统刀(dāo)具难以加工的高硬材料,适合于高速切削和硬切削。

② 耐高温、耐热性好:陶瓷刀(dāo)具在1200℃以上的高温下仍能(néng)进行切削。陶瓷刀(dāo)具具有(yǒu)很(hěn)好的高温力學(xué)性能(néng), A12O3陶瓷刀(dāo)具的抗氧化性能(néng)特别好,切削刃即使处于赤热状态,也能(néng)连续使用(yòng)。因此,陶瓷刀(dāo)具可(kě)以实现干切削,从而可(kě)省去切削液。

③ 化學(xué)稳定性好:陶瓷刀(dāo)具不易与金属产生粘接,且耐腐蚀、化學(xué)稳定性好,可(kě)减小(xiǎo)刀(dāo)具的粘接磨损。

④ 摩擦系数低:陶瓷刀(dāo)具与金属的亲合力小(xiǎo),摩擦系数低,可(kě)降低切削力和切削温度。

⑶ 陶瓷刀(dāo)具有(yǒu)应用(yòng)

陶瓷是主要用(yòng)于高速精加工和半精加工的刀(dāo)具材料之一。陶瓷刀(dāo)具适用(yòng)于切削加工各种铸铁(灰铸铁、球墨铸铁、可(kě)锻铸铁、冷硬铸铁、高合金耐磨铸铁)和钢材(碳素结构钢、合金结构钢、高强度钢、高锰钢、淬火钢等),也可(kě)用(yòng)来切削铜合金、石墨、工程塑料和复合材料。

陶瓷刀(dāo)具材料性能(néng)上存在着抗弯强度低、冲击韧性差问题,不适于在低速、冲击负荷下切削。

4.涂层刀(dāo)具材料

对刀(dāo)具进行涂层处理(lǐ)是提高刀(dāo)具性能(néng)的重要途径之一。涂层刀(dāo)具的出现,使刀(dāo)具切削性能(néng)有(yǒu)了重大突破。涂层刀(dāo)具是在韧性较好刀(dāo)體(tǐ)上,涂覆一层或多(duō)层耐磨性好的难熔化合物(wù),它将刀(dāo)具基體(tǐ)与硬质涂层相结合,从而使刀(dāo)具性能(néng)大大提高。涂层刀(dāo)具可(kě)以提高加工效率、提高加工精度、延長(cháng)刀(dāo)具使用(yòng)寿命、降低加工成本。

新(xīn)型数控机床所用(yòng)切削刀(dāo)具中有(yǒu)80%左右使用(yòng)涂层刀(dāo)具。涂层刀(dāo)具将是今后数控加工领域中最重要的刀(dāo)具品种。

⑴ 涂层刀(dāo)具的种类

根据涂层方法不同,涂层刀(dāo)具可(kě)分(fēn)為(wèi)化學(xué)气相沉积(CVD)涂层刀(dāo)具和物(wù)理(lǐ)气相沉积(PVD)涂层刀(dāo)具。涂层硬质合金刀(dāo)具一般采用(yòng)化學(xué)气相沉积法,沉积温度在1000℃左右。涂层高速钢刀(dāo)具一般采用(yòng)物(wù)理(lǐ)气相沉积法,沉积温度在500℃左右;

根据涂层刀(dāo)具基體(tǐ)材料的不同,涂层刀(dāo)具可(kě)分(fēn)為(wèi)硬质合金涂层刀(dāo)具、高速钢涂层刀(dāo)具、以及在陶瓷和超硬材料(金刚石和立方氮化硼)上的涂层刀(dāo)具等。

根据涂层材料的性质,涂层刀(dāo)具又(yòu)可(kě)分(fēn)為(wèi)两大类,即“硬”涂层刀(dāo)具和 ‘软”涂层刀(dāo)具。“硬”涂层刀(dāo)具追求的主要目标是高的硬度和耐磨性,其主要优点是硬度高、耐磨性能(néng)好,典型的是TiC和TiN涂层。“软”涂层刀(dāo)具追求的目标是低摩擦系数,也称為(wèi)自润滑刀(dāo)具,它与工件材料的摩擦系数很(hěn)低,只有(yǒu)0.1左右,可(kě)减小(xiǎo)粘接,减轻摩擦,降低切削力和切削温度。

最近开发了纳米涂层 (Nanoeoating)刀(dāo)具。这种涂层刀(dāo)具可(kě)采用(yòng)多(duō)种涂层材料的不同组合 (如金属/金属、金属/陶瓷、陶瓷/陶瓷等),以满足不同的功能(néng)和性能(néng)要求。设计合理(lǐ)的纳米涂层可(kě)使刀(dāo)具材料具有(yǒu)优异的减摩抗磨功能(néng)和自润滑性能(néng),适合于高速干切削。

⑵ 涂层刀(dāo)具的特点

① 力學(xué)和切削性能(néng)好:涂层刀(dāo)具将基體(tǐ)材料和涂层材料的优良性能(néng)结合起来,既保持了基體(tǐ)良好的韧性和较高的强度,又(yòu)具有(yǒu)涂层的高硬度、高耐磨性和低摩擦系数。因此,涂层刀(dāo)具的切削速度比未涂层刀(dāo)具可(kě)提高2倍以上,并允许有(yǒu)较高的进给量。涂层刀(dāo)具的寿命也得到提高。

② 通用(yòng)性强:涂层刀(dāo)具通用(yòng)性广,加工范围显著扩大,一种涂层刀(dāo)具可(kě)以代替数种非涂层刀(dāo)具使用(yòng)。

③ 涂层厚度:随涂层厚度的增加刀(dāo)具寿命也会增加,但当涂层厚度达到饱和,刀(dāo)具寿命不再明显增加。涂层太厚时,易引起剥离;涂层太薄时,则耐磨性能(néng)差。

④ 重磨性:涂层刀(dāo)片重磨性差、涂层设备复杂、工艺要求高、涂层时间長(cháng)。

⑤ 涂层材料:不同涂层材料的刀(dāo)具,切削性能(néng)不一样。如:低速切削时,TiC涂层占有(yǒu)优势;高速切削时,TiN 较合适。

⑶ 涂层刀(dāo)具的应用(yòng)

涂层刀(dāo)具在数控加工领域有(yǒu)巨大潜力,将是今后数控加工领域中最重要的刀(dāo)具品种。涂层技术已应用(yòng)于立铣刀(dāo)、铰刀(dāo)、钻头、复合孔加工刀(dāo)具、齿轮滚刀(dāo)、插齿刀(dāo)、剃齿刀(dāo)、成形拉刀(dāo)及各种机夹可(kě)转位刀(dāo)片,满足高速切削加工各种钢和铸铁、耐热合金和有(yǒu)色金属等材料的需要。

5.硬质合金刀(dāo)具材料

硬质合金刀(dāo)具,特别是可(kě)转位硬质合金刀(dāo)具,是数控加工刀(dāo)具的主导产品,20世纪80年代以来,各种整體(tǐ)式和可(kě)转位式硬质合金刀(dāo)具或刀(dāo)片的品种已经扩展到各种切削刀(dāo)具领域,其中可(kě)转位硬质合金刀(dāo)具由简单的車(chē)刀(dāo)、面铣刀(dāo)扩大到各种精密、复杂、成形刀(dāo)具领域。

⑴ 硬质合金刀(dāo)具的种类

按主要化學(xué)成分(fēn)區(qū)分(fēn),硬质合金可(kě)分(fēn)為(wèi)碳化钨基硬质合金和碳(氮)化钛(TiC(N))基硬质合金。

碳化钨基硬质合金包括钨钴类(YG)、钨钴钛类(YT)、添加稀有(yǒu)碳化物(wù)类(YW)三类,它们各有(yǒu)优缺点,主要成分(fēn)為(wèi)碳化钨 (WC)、碳化钛(TiC)、碳化钽(TaC)、碳化铌(NbC)等,常用(yòng)的金属粘接相是Co。

碳(氮)化钛基硬质合金是以TiC為(wèi)主要成分(fēn)(有(yǒu)些加入了其他(tā)碳化物(wù)或氮化物(wù))的硬质合金,常用(yòng)的金属粘接相是Mo和Ni。

ISO(國(guó)际标准化组织)将切削用(yòng)硬质合金分(fēn)為(wèi)三类:

K类,包括Kl0~K40,相当于我國(guó)的YG类(主要成分(fēn)為(wèi)WC.Co)。

P类,包括P01~P50,相当于我國(guó)的YT类(主要成分(fēn)為(wèi)WC.TiC.Co)。

M类,包括M10~M40,相当于我國(guó)的YW类(主要成分(fēn)為(wèi)WC-TiC-TaC(NbC)-Co)。

各个牌号分(fēn)别以01~50之间的数字表示从高硬度到最大韧性之间的一系列合金。

⑵ 硬质合金刀(dāo)具的性能(néng)特点

① 高硬度:硬质合金刀(dāo)具是由硬度和熔点很(hěn)高的碳化物(wù)(称硬质相)和金属粘结剂(称粘接相)经粉末冶金方法而制成的,其硬度达89~93HRA,遠(yuǎn)高于高速钢,在5400C时,硬度仍可(kě)达82~87HRA,与高速钢常温时硬度(83~86HRA)相同。硬质合金的硬度值随碳化物(wù)的性质、数量、粒度和金属粘接相的含量而变化,一般随粘接金属相含量的增多(duō)而降低。在粘接相含量相同时,YT类合金的硬度高于YG类合金,添加TaC(NbC)的合金具有(yǒu)较高的高温硬度。

② 抗弯强度和韧性:常用(yòng)硬质合金的抗弯强度在900~1500MPa范围内。金属粘接相含量越高,则抗弯强度也就越高。当粘接剂含量相同时,YG类(WC-Co)合金的强度高于YT类(WC-TiC-Co)合金,并随着TiC含量的增加,强度降低。硬质合金是脆性材料,常温下其冲击韧度仅為(wèi)高速钢的1/30~1/8。

⑶ 常用(yòng)硬质合金刀(dāo)具的应用(yòng)

YG类合金主要用(yòng)于加工铸铁、有(yǒu)色金属和非金属材料。细晶粒硬质合金(如YG3X、YG6X)在含钴量相同时比中晶粒的硬度和耐磨性要高些,适用(yòng)于加工一些特殊的硬铸铁、奥氏體(tǐ)不锈钢、耐热合金、钛合金、硬青铜和耐磨的绝缘材料等。

YT类硬质合金的突出优点是硬度高、耐热性好、高温时的硬度和抗压强度比YG类高、抗氧化性能(néng)好。因此,当要求刀(dāo)具有(yǒu)较高的耐热性及耐磨性时,应选用(yòng)TiC含量较高的牌号。YT类合金适合于加工塑性材料如钢材,但不宜加工钛合金、硅铝合金。

YW类合金兼具YG、YT类合金的性能(néng),综合性能(néng)好,它既可(kě)用(yòng)于加工钢料,又(yòu)可(kě)用(yòng)于加工铸铁和有(yǒu)色金属。这类合金如适当增加钴含量,强度可(kě)很(hěn)高,可(kě)用(yòng)于各种难加工材料的粗加工和断续切削。

6.高速钢刀(dāo)具

高速钢(High Speed Steel,简称HSS)是一种加入了较多(duō)的W、Mo、Cr、V等合金元素的高合金工具钢。高速钢刀(dāo)具在强度、韧性及工艺性等方面具有(yǒu)优良的综合性能(néng),在复杂刀(dāo)具,尤其是制造孔加工刀(dāo)具、铣刀(dāo)、螺纹刀(dāo)具、拉刀(dāo)、切齿刀(dāo)具等一些刃形复杂刀(dāo)具,高速钢仍占据主要地位。高速钢刀(dāo)具易于磨出锋利的切削刃。

按用(yòng)途不同,高速钢可(kě)分(fēn)為(wèi)通用(yòng)型高速钢和高性能(néng)高速钢。

⑴ 通用(yòng)型高速钢刀(dāo)具

通用(yòng)型高速钢。一般可(kě)分(fēn)钨钢、钨钼钢两类。这类高速钢含加(C)為(wèi)0.7%~0.9%。按钢中含钨量的不同,可(kě)分(fēn)為(wèi)含W為(wèi)12%或18%的钨钢,含W為(wèi)6%或8%的钨钼系钢,含W為(wèi)2%或不含W的钼钢。通用(yòng)型高速钢具有(yǒu)一定的硬度(63-66HRC)和耐磨性、高的强度和韧性、良好的塑性和加工工艺性,因此广泛用(yòng)于制造各种复杂刀(dāo)具。

① 钨钢:通用(yòng)型高速钢钨钢的典型牌号為(wèi)W18Cr4V,(简称W18),具有(yǒu)较好的综合性能(néng),在6000C 时的高温硬度為(wèi)48.5HRC,可(kě)用(yòng)于制造各种复杂刀(dāo)具。它有(yǒu)可(kě)磨削性好、脱碳敏感性小(xiǎo)等优点,但由于碳化物(wù)含量较高,分(fēn)布较不均匀,颗粒较大,强度和韧性不高。

② 钨钼钢:是指将钨钢中的一部分(fēn)钨用(yòng)钼代替所获得的一种高速钢。钨钼钢的典型牌号是W6Mo5Cr4V2,(简称M2)。M2的碳化物(wù)颗粒细小(xiǎo)均匀,强度、韧性和高温塑性都比W18Cr4V好。另一种钨钼钢為(wèi)W9Mo3Cr4V(简称W9),其热稳定性略高于M2钢,抗弯强度和韧性都比W6M05Cr4V2好,具有(yǒu)良好的可(kě)加工性能(néng)。

⑵ 高性能(néng)高速钢刀(dāo)具

高性能(néng)高速钢是指在通用(yòng)型高速钢成分(fēn)中再增加一些含碳量、含钒量及添加Co、Al等合金元素的新(xīn)钢种,从而可(kě)提高它的耐热性和耐磨性。主要有(yǒu)以下几大类

① 高碳高速钢。高碳高速钢(如95W18Cr4V),常温和高温硬度较高,适于制造加工普通钢和铸铁、耐磨性要求较高的钻头、铰刀(dāo)、丝锥和铣刀(dāo)等或加工较硬材料的刀(dāo)具,不宜承受大的冲击。

② 高钒高速钢。典型牌号,如,W12Cr4V4Mo,(简称EV4),含V提高到3%一5%,耐磨性好,适合切削对刀(dāo)具磨损极大的材料,如纤维、硬橡胶、塑料等,也可(kě)用(yòng)于加工不锈钢、高强度钢和高温合金等材料。

③ 钴高速钢。属含钴超硬高速钢,典型牌号,如,W2Mo9Cr4VCo8 ,(简称M42),有(yǒu)很(hěn)高的硬度,其硬度可(kě)达69-70HRC,适合于加工高强度耐热钢、高温合金、钛合金等难加工材料,M42可(kě)磨削性好,适于制作精密复杂刀(dāo)具,但不宜在冲击切削条件下工作。

④ 铝高速钢。属含铝超硬高速钢,典型牌号,如,W6Mo5Cr4V2Al,(简称501),6000C时的高温硬度也达到54HRC,切削性能(néng)相当于M42,适宜制造铣刀(dāo)、钻头、铰刀(dāo)、齿轮刀(dāo)具、拉刀(dāo)等,用(yòng)于加工合金钢、不锈钢、高强度钢和高温合金等材料。

⑤ 氮超硬高速钢。典型牌号,如,W12M03Cr4V3N,简称(V3N),属含氮超硬高速钢,硬度、强度、韧性与M42相当,可(kě)作為(wèi)含钴高速钢的替代品,用(yòng)于低速切削难加工材料和低速高精加工。

⑶ 熔炼高速钢和粉末冶金高速钢

按制造工艺不同,高速钢可(kě)分(fēn)為(wèi)熔炼高速钢和粉末冶金高速钢。

① 熔炼高速钢:普通高速钢和高性能(néng)高速钢都是用(yòng)熔炼方法制造的。它们经过冶炼、铸锭和镀轧等工艺制成刀(dāo)具。熔炼高速钢容易出现的严重问题是碳化物(wù)偏析,硬而脆的碳化物(wù)在高速钢中分(fēn)布不均匀,且晶粒粗大 (可(kě)达几十个微米),对高速钢刀(dāo)具的耐磨性、韧性及切削性能(néng)产生不利影响。

② 粉末冶金高速钢(PM HSS):粉末冶金高速钢(PM HSS)是将高频感应炉熔炼出的钢液,用(yòng)高压氩气或纯氮气使之雾化,再急冷而得到细小(xiǎo)均匀的结晶组织(高速钢粉末),再将所得的粉末在高温、高压下压制成刀(dāo)坯,或先制成钢坯再经过锻造、轧制成刀(dāo)具形状。与熔融法制造的高速钢相比,PM HSS具有(yǒu)优点是:碳化物(wù)晶粒细小(xiǎo)均匀,强度和韧性、耐磨性相对熔炼高速钢都提高不少。在复杂数控刀(dāo)具领域PM HSS刀(dāo)具将会进一步发展而占重要地位。典型牌号,如F15、FR71、GFl、GF2、GF3、PT1 、PVN等,可(kě)用(yòng)来制造大尺寸、承受重载、冲击性大的刀(dāo)具,也可(kě)用(yòng)来制造精密刀(dāo)具。

三、数控刀(dāo)具材料的选用(yòng)原则

目前广泛应用(yòng)的数控刀(dāo)具材料主要有(yǒu)金刚石刀(dāo)具、立方氮化硼刀(dāo)具、陶瓷刀(dāo)具、涂层刀(dāo)具、硬质合金刀(dāo)具和高速钢刀(dāo)具等。刀(dāo)具材料总牌号多(duō),其性能(néng)相差很(hěn)大。如下表各种刀(dāo)具材料的主要性能(néng)指标。

各种刀(dāo)具材料的主要性能(néng)指标

数控加工用(yòng)刀(dāo)具材料必须根据所加工的工件和加工性质来选择。刀(dāo)具材料的选用(yòng)应与加工对象合理(lǐ)匹配,切削刀(dāo)具材料与加工对象的匹配,主要指二者的力學(xué)性能(néng)、物(wù)理(lǐ)性能(néng)和化學(xué)性能(néng)相匹配,以获得最長(cháng)的刀(dāo)具寿命和最大的切削加工生产率。

1.切削刀(dāo)具材料与加工对象的力學(xué)性能(néng)匹配

切削刀(dāo)具与加工对象的力學(xué)性能(néng)匹配问题主要是指刀(dāo)具与工件材料的强度、韧性和硬度等力學(xué)性能(néng)参数要相匹配。具有(yǒu)不同力學(xué)性能(néng)的刀(dāo)具材料所适合加工的工件材料有(yǒu)所不同。

① 刀(dāo)具材料硬度顺序為(wèi):金刚石刀(dāo)具>立方氮化硼刀(dāo)具>陶瓷刀(dāo)具>硬质合金>高速钢。

② 刀(dāo)具材料的抗弯强度顺序為(wèi):高速钢>硬质合金>陶瓷刀(dāo)具>金刚石和立方氮化硼刀(dāo)具。

③ 刀(dāo)具材料的韧度大小(xiǎo)顺序為(wèi):高速钢>硬质合金>立方氮化硼、金刚石和陶瓷刀(dāo)具。

高硬度的工件材料,必须用(yòng)更高硬度的刀(dāo)具来加工,刀(dāo)具材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。刀(dāo)具材料的硬度越高,其耐磨性就越好。如,硬质合金中含钴量增多(duō)时,其强度和韧性增加,硬度降低,适合于粗加工;含钴量减少时,其硬度及耐磨性增加,适合于精加工。

具有(yǒu)优良高温力學(xué)性能(néng)的刀(dāo)具尤其适合于高速切削加工。陶瓷刀(dāo)具优良的高温性能(néng)使其能(néng)够以高的速度进行切削,允许的切削速度可(kě)比硬质合金提高2~10倍。

2.切削刀(dāo)具材料与加工对象的物(wù)理(lǐ)性能(néng)匹配

具有(yǒu)不同物(wù)理(lǐ)性能(néng)的刀(dāo)具,如,高导热和低熔点的高速钢刀(dāo)具、高熔点和低热胀的陶瓷刀(dāo)具、高导热和低热胀的金刚石刀(dāo)具等,所适合加工的工件材料有(yǒu)所不同。加工导热性差的工件时,应采用(yòng)导热较好的刀(dāo)具材料,以使切削热得以迅速传出而降低切削温度。金刚石由于导热系数及热扩散率高,切削热容易散出,不会产生很(hěn)大的热变形,这对尺寸精度要求很(hěn)高的精密加工刀(dāo)具来说尤為(wèi)重要。

① 各种刀(dāo)具材料的耐热温度:金刚石刀(dāo)具為(wèi)700~8000C、PCBN刀(dāo)具為(wèi)13000~15000C、陶瓷刀(dāo)具為(wèi)1100~12000C、TiC(N)基硬质合金為(wèi)900~11000C、WC基超细晶粒硬质合金為(wèi)800~9000C、HSS為(wèi)600~7000C。

② 各种刀(dāo)具材料的导热系数顺序:PCD>PCBN>WC基硬质合金>TiC(N)基硬质合金>HSS>Si3N4基陶瓷>A1203基陶瓷。

③ 各种刀(dāo)具材料的热胀系数大小(xiǎo)顺序為(wèi):HSS>WC基硬质合金>TiC(N)> A1203基陶瓷>PCBN>Si3N4基陶瓷>PCD。

④ 各种刀(dāo)具材料的抗热震性大小(xiǎo)顺序為(wèi):HSS>WC基硬质合金>Si3N4基陶瓷>PCBN>PCD>TiC(N)基硬质合金>A1203基陶瓷。

3.切削刀(dāo)具材料与加工对象的化學(xué)性能(néng)匹配

切削刀(dāo)具材料与加工对象的化學(xué)性能(néng)匹配问题主要是指刀(dāo)具材料与工件材料化學(xué)亲和性、化學(xué)反应、扩散和溶解等化學(xué)性能(néng)参数要相匹配。材料不同的刀(dāo)具所适合加工的工件材料有(yǒu)所不同。

① 各种刀(dāo)具材料抗粘接温度高低(与钢)為(wèi):PCBN>陶瓷>硬质合金>HSS。

② 各种刀(dāo)具材料抗氧化温度高低為(wèi):陶瓷>PCBN>硬质合金>金刚石>HSS。

③ 种刀(dāo)具材料的扩散强度大小(xiǎo)(对钢铁)為(wèi):金刚石>Si3N4基陶瓷>PCBN>A1203基陶瓷。扩散强度大小(xiǎo)(对钛)為(wèi):A1203基陶瓷>PCBN>SiC>Si3N4>金刚石。

4.数控刀(dāo)具材料的合理(lǐ)选择

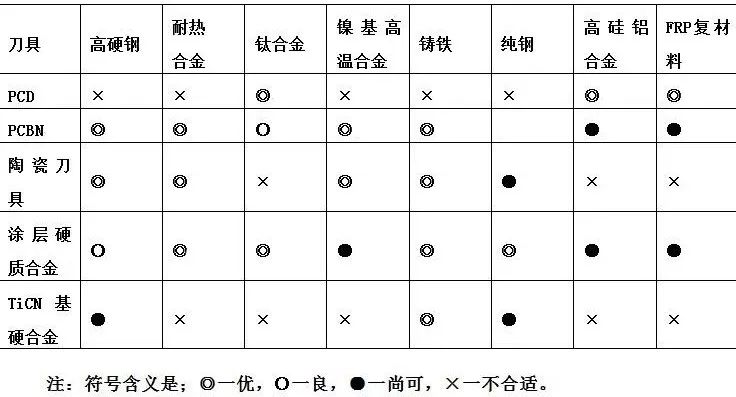

一般而言,PCBN、陶瓷刀(dāo)具、涂层硬质合金及TiCN基硬质合金刀(dāo)具适合于钢铁等黑色金属的数控加工;而PCD刀(dāo)具适合于对Al、Mg、Cu等有(yǒu)色金属材料及其合金和非金属材料的加工。下表列出了上述刀(dāo)具材料所适合加工的一些工件材料。

刀(dāo)具材料所适合加工的一些工件材料