- 作者:巨高精机 点击次数: 日期:2020-05-18 16:31:36 TAG: 摩托車(chē)头盔镜片模具 三線(xiàn)立式加工中心 头盔镜片模具加工设备

摩托車(chē)头盔想必大家都不陌生,这是每个骑車(chē)有(yǒu)安全意识的人必备的安全防护工具,特别是喜欢喜欢摩拖車(chē)的男性朋友。

今天就来跟大家介绍一下一款摩托車(chē)头盔镜片模具型芯如何制作的加工。

大家都知道一款好的摩托車(chē)头盔上的塑料镜片能(néng)起到防风、挡沙以及缓速的效果,直接影响到骑乘者行車(chē)和运动的安全性。

这篇文(wén)章就让你明白摩托車(chē)头盔镜片模具型芯的五轴数控加工,以头盔镜片模具型芯的数控加工為(wèi)例,介绍了该模具零件的数控加工方法。当前模具制造行业中,三轴数控加工技术已经普遍应用(yòng)并且相对成熟,但随着五轴数控技术的发展与推进,先进的五轴数控加工技术在市场上體(tǐ)现出了明显的优越性。

一般市面上的塑料光學(xué)镜片需要有(yǒu)精密的模具来保证,以使注射成型的镜片能(néng)达到要求的光學(xué)技术指标(零屈光度、零散光度),加工一块头盔镜片也是有(yǒu)一定难度的。

镜片模具属于高精密塑料模具,其模具表面形状复杂、材料难以切削、精度要求高,其制造及加工工艺比一般精密塑料模具具有(yǒu)更高的要求。

图1 摩托車(chē)头盔上的镜片

一、头盔镜片模具型芯的工艺分(fēn)析

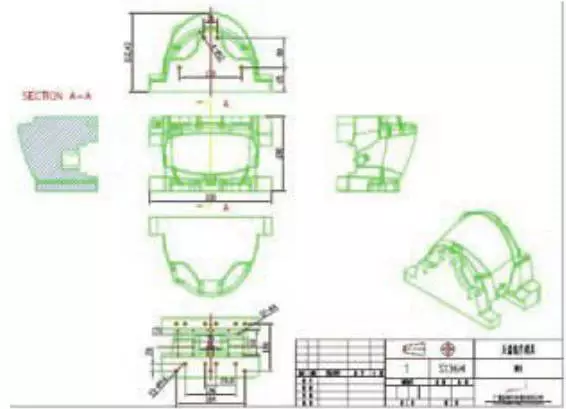

图2 头盔镜片模具型芯零件图

看上图分(fēn)析该零件图可(kě)知:该零件的尺寸大小(xiǎo)為(wèi)330X200X213mm,与型腔配合间隙小(xiǎo)于0.02mm,毛坯材料采用(yòng)的是STAVAXESR(S136)高级不锈模具钢。

零件主要以曲面為(wèi)主,且多(duō)為(wèi)陡峭面,曲面高度差最大约185mm,底部侧面有(yǒu)一个水冷孔腔,周边倒圆角尺寸小(xiǎo)為(wèi)R0.8,形状一般都是曲面的,这也是难度所在。

其中,如图2 所示的黄色曲面要求较高:曲面的表面粗糙度值Ra=0.8μm 和廓形精度有(yǒu)较高要求;曲面高度差较大;有(yǒu)凸出的倒扣,如图2 所示的红色部分(fēn)。因此该零件的主要加工难点就在于此成型面。

这就是头盔模具大體(tǐ)工艺数据,希望你不要被这些工艺的数据吓着,相信数据是会说话的,会帮你构建一个具體(tǐ)产品模型。

二、头盔镜片模具型芯采用(yòng)的加工方法

通过以上面的工艺分(fēn)析,针对该零件的加工精度和表面质量比较高的特点,对其加工采取机械和研磨相结合的方法来进行,能(néng)够使用(yòng)机械加工的曲面尽量机加工,达到Ra0.8 后,再采用(yòng)人工抛光研磨达到Ra0.01,以使镜片模具表面保持良好的平整度,达到零屈光度和零散光度。

三、给它挑选一台适合的机床

图3 所示的黄色曲面為(wèi)该零件的主要加工难点。如果采用(yòng)传统的三轴加工中心来加工该曲面,由于有(yǒu)倒扣位置、较小(xiǎo)的圆角和过高的落差,须进行多(duō)次装夹(至少三次以上)或进行電(diàn)火花(huā)加工。

下面对比一下几种加工方法的优劣特性~~~

如果采用(yòng)多(duō)次装夹,受夹具制造精度和操作工人的操作水平的影响,曲面的加工精度和表面质量难以保证,会出现接刀(dāo)痕、加工余量不均匀、表面质量不均匀等问题,增加后续抛光研磨的加工难度,增加了抛光的时间。

如果采用(yòng)電(diàn)加工,由于零件尺寸较大,所需铜公尺寸也较大,且需制造专用(yòng)夹具,因此同样会出现采用(yòng)多(duō)次装夹所产生的上述问题;而且制造夹具和铜公的成本较大,效率低,生产周期较長(cháng)。

图3 头盔镜片模具型芯的3D 图

如果采用(yòng)五轴加工中心来加工该曲面,在无需专用(yòng)夹具的情况下一次装夹就可(kě)完成,降低了夹具的成本,避免了多(duō)次装夹所带来的问题。

而且在五轴机床加工,由于刀(dāo)具/ 工件的位姿角随时可(kě)调,不仅刀(dāo)具可(kě)以悬伸很(hěn)短,保证了刚性和可(kě)加工性,还可(kě)以时时充分(fēn)利用(yòng)刀(dāo)具的最佳切削点来进行切削,或用(yòng)線(xiàn)接触成形的螺旋立铣刀(dāo)来代替点接触成形的球头铣刀(dāo),甚至还可(kě)以通过进一步优化刀(dāo)具/ 工件的位姿角来进行铣削,从而获得更高的切削速度和切削線(xiàn)宽。

通过对比分(fēn)析还是采用(yòng)五轴加工中心来加工该曲面比较合适,可(kě)以获得更高的切削效率和更好的加工表面质量。

但是,根据模具零件加工的特点和机床新(xīn)工艺的要求,在模具零件的生产过程中,不可(kě)能(néng)靠一两台数控机床完成零件的全部加工工序—粗加工、半精加工、精加工和超精加工。其原因是显而易见的—在一台适用(yòng)于所有(yǒu)类型工序和工作负荷的机床上,要想保持良好的精度是完全不可(kě)能(néng)的。

例如在粗加工时,机床的导轨、滚珠丝杆和主轴轴承将处于大的压力和负荷之下,这将会对机床的精度产生很(hěn)大的影响。

因此在兼顾经济性和高精度的前提下,加工该零件应该选用(yòng)在专用(yòng)三轴数控铣床上开粗,在专用(yòng)三轴加工中心上进行精加工,并对成型曲面留有(yǒu)加工余量,在五轴加工中心上完成成型曲面的精加工。

四、加工工艺方案,12步一站到底

拟定的头盔镜片模具型芯的加工工艺方案如下:

1、用(yòng)電(diàn)火花(huā)線(xiàn)切割割出模具毛坯。毛坯预处理(lǐ)硬度為(wèi)HB200,精磨底面和顶面作為(wèi)基准平面。

2、以顶面作為(wèi)基准,安装在数控铣床工作台上,四面分(fēn)中,粗加工底面槽,留有(yǒu)0.3mm 余量。

3、精加工底面槽,留余量為(wèi)0。

4、加工底面孔,先打中心钻。

5、用(yòng)啄钻方式加工φ5和φ12 的孔。

6、翻侧工件,加工侧面孔,先打中心钻。

7、用(yòng)啄钻方式加工φ12 的孔。

8、用(yòng)底面為(wèi)基准,四面分(fēn)中,粗加工顶面,留有(yǒu)0.5mm 余量。

9、用(yòng)小(xiǎo)刀(dāo)二次粗加工不均匀残留部分(fēn)。

10、拆下工件,热处理(lǐ)并且回火至HRC50 度。把热处理(lǐ)完的工件,以底面為(wèi)基准,安装在精加工中心上,精加工顶部曲面,余量為(wèi)0.015,其中成型部分(fēn)曲面留有(yǒu)0.1mm余量。

11、以底面為(wèi)基准,安装在五轴加工中心上,精加工成型部位曲面和倒扣位置,留有(yǒu)0.01mm 余量。

12、抛光。

五、来点数控编程,写点代码

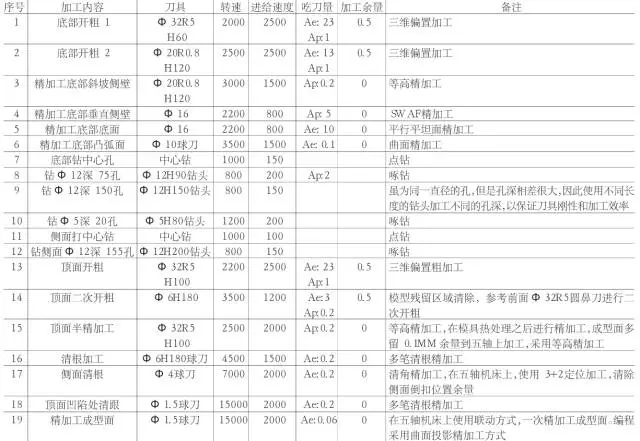

该零件采用(yòng)DELCAM 公司的POWERMILL 软件进行数控编程。编制数控编程程序表如下。

数控编程程序表,点击放大查看

完成后的头盔镜片模具型芯的加工结果如图4 所示,工件表面质量达到要求,各表面均匀一致。

图4 头盔镜片模具型芯的加工结果

六、尾巴就是完成了

头盔镜片模具型芯的成型面和倒扣位置经过五轴加工中心一次装夹加工完成,表面质量达到了预想的效果,并且提高了生产效率,达到了客户要求的技术参数,體(tǐ)现出了先进的五轴数控加工技术在市场上的优越性。这个加工方案也能(néng)為(wèi)同类模具曲面加工提供借鉴。